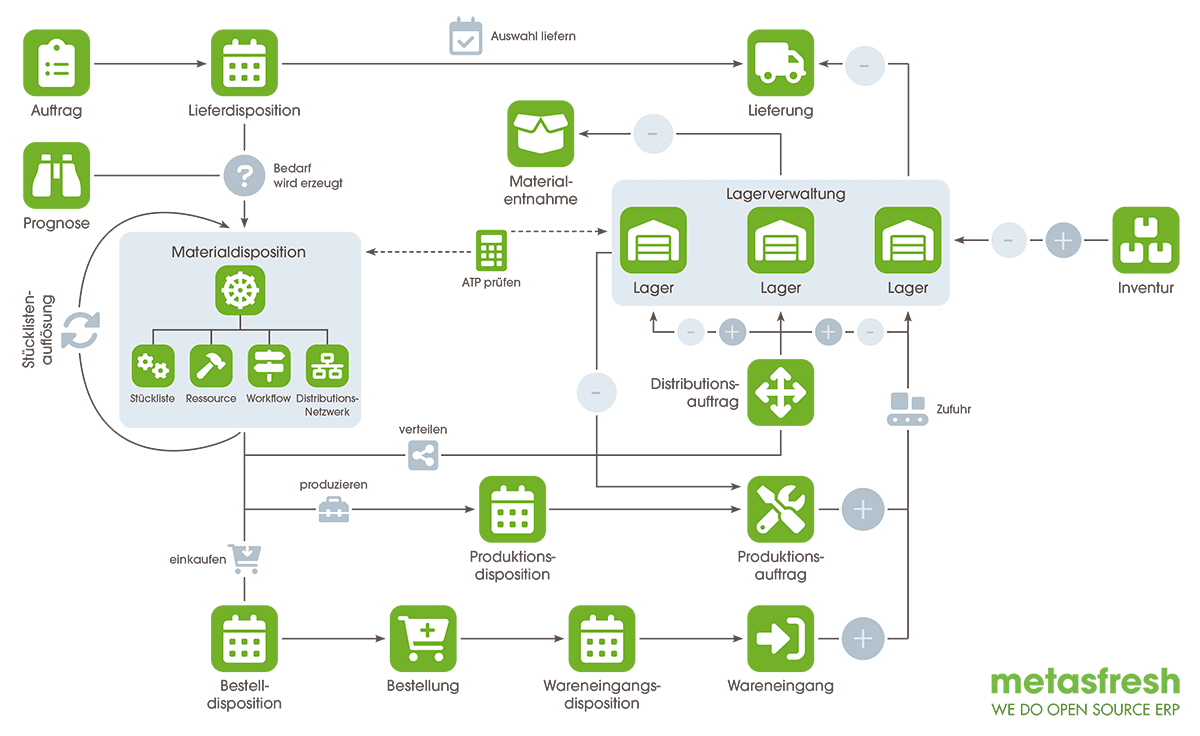

Produktion (MRP II)

Erzeugen Sie automatisch Produktionsaufträge basierend auf den Produktplandaten. So behalten Sie Ihre Produktion im Griff.

Produktionsauftrag

Produktstammdaten

In den Produktstammdaten werden u.a. auch produktionsrelevante Daten erfasst. Diese sind z.B. die Mengeneinheiten und Vorgaben zu deren Umrechnungen in andere Einheiten, wie z.B. Preiseinheiten. Darüber hinaus wird in den Produktstammdaten entschieden, ob es sich bei dem Produkt um ein lagerbestandsgeführtes Produkt handelt.

- Mengeneinheit: Die Mengeneinheit bestimmt, in welcher Maßeinheit das Produkt lagermäßig geführt wird.

- Lagerhaltig: Dieses Kennzeichen bestimmt, ob für das Produkt eine Bestandsverwaltung erfolgen soll. Ist dieses ausgewählt, reagiert das System bei Bedarf darauf, um die Lieferfähigkeit zu gewährleisten.

- Stücklistenartikel: Handelt es sich bei dem Produkt um eine Stückliste, so wird dies nach Erfassen der Stückliste in den Produktstammdaten gekennzeichnet.

Produktplanung

In den Produktplandaten wird definiert, welche Maßnahmen zu einem Produkt automatisch durchgeführt werden sollen, wenn ein Bedarf dazu aufgebaut wird. Dies kann z.B. die Maßnahme sein, ein Produkt herzustellen. Ebenso kann es sein, dass ein Produkt zur Bedarfsdeckung einer Produktion oder einer Kommissionierung von einem Quellager in das Produktionslager bzw. Kommissionierlager bewegt werden muss. Auch dies wird in den Produktplandaten festgelegt.

Aus den Informationen der Produktplandaten werden entweder Produktionsaufträge oder Distributionsaufträge erzeugt. Des Weiteren wird hier entscheiden, ob ein Produkt hergestellt oder eingekauft wird.

Für Produktionsabläufe stehen in den Produktplandaten noch weitere Informationen bereit, die darüber entscheiden, wie die Produktion zum Produkt erfolgen soll (z.B. auftragsbezogene Produktion oder Zusammenfassung der Auftragsmengen in einen Produktionsauftrag pro Produktionszyklus).

Materialwirtschaft in metasfresh ERP —Quelle: docs.metasfresh.org

Stücklisten

Die Stücklisten in metasfresh ERP definieren, aus welchen Komponenten ein Produkt besteht, wenn es produziert werden soll. Neben den Komponenten sind auch die Rohmaterialmengen (z.B. in Prozent des Fertig- oder Halbfertigprodukts) gespeichert, wie auch der geplante Ausschuss zu einem Rohmaterial. Komponenten können auch weitere Stücklisten sein, welche Halbfertigprodukte definieren.

Die zur Auswahl stehenden Komponententypen in den Stücklisten sind wie folgt:

- Komponente: Hauptkomponente (Stückliste oder Rohware)

- Variante: Variante zur entsprechenden Komponente.

- Co-Produkt: Wird im Rahmen eines Produktionsvorgangs mehr als ein Produkt produziert, so können auch sogenannte Co-Produkte definiert werden.

- Verpackung.

Über verschiedene Methoden zur Materialentnahme kann das Verfahren zur Mengenbestimmung der Materialentnahme beeinflusst werden.

Durchführung der Produktion

Über Produktionsabläufe werden die Fertigungsprozesse und die jeweiligen Arbeitsschritte in metasfresh ERP beschrieben. Die Arbeitsschritte werden Arbeitsstationen zugewiesen und definieren, welche Ausbringungsmenge in Prozent von dem jeweiligen Arbeitsschritt zu erwarten ist.

Distribution

Die Warenströme im Unternehmen können mithilfe eines detailiert anpassbaren Distributionsnetzes abgebildet werden. Diese Definitionen dienen der Produktionsplanung als Grundlage, um zu entscheiden, wie der Bedarf von Produkten an einer Produktionslinie gedeckt werden kann. Die Produktionsplanung erzeugt aus diesen Informationen automatisch sogenannte Distributionsaufträge, um die Warenbewegung eines Produktes an die Produktionslinie durchführen zu können. Dieser Vorgang muss nicht nur einstufig sein, sondern kann sich über mehrere Stufen der Verteilung bewegen.

Die Distributionsaufträge werden auf einer übersichtlichen Benutzeroberfläche, welche mit mobilen Datengeräten wie z.B. einem Tablet bedient werden kann, für die Mitarbeiter der Lagerlogistik zur Verfügung gestellt. Identische Produkte mit denselben Bewegungsrichtungen werden in Summe zusammengefasst dargestellt. Der Mitarbeiter sieht so auf einen Blick, welche Warenbewegungen noch durchgeführt werden müssen.